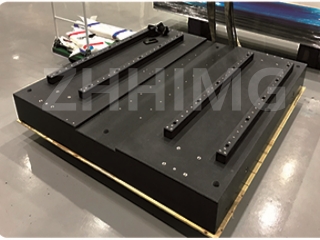

Granit adalah bahan semulajadi yang digunakan secara meluas dalam industri pembuatan untuk asas mesin.Pangkalan mesin granit terkenal dengan kestabilan tinggi, ketahanan dan sifat redaman getaran yang sangat baik, yang menjadikannya pilihan ideal untuk aplikasi jentera berketepatan tinggi.Satu aplikasi sedemikian di mana asas mesin granit biasanya digunakan ialah peranti pemeriksaan panel LCD, yang digunakan untuk mengesan dan menganalisis kecacatan pada panel LCD sebelum ia dipasang ke dalam peranti elektronik.

Reka bentuk dan pembinaan peranti pemeriksaan panel LCD memerlukan tahap ketepatan, kestabilan dan ketepatan yang tinggi.Sebarang getaran atau pergerakan semasa pemeriksaan panel boleh menyebabkan ralat pengukuran, yang boleh membawa kepada keputusan yang tidak tepat dan ralat pengeluaran yang mahal.Penggunaan tapak mesin granit boleh membantu untuk menghapuskan isu-isu ini dan meningkatkan prestasi keseluruhan dan ketepatan peranti pemeriksaan.Berikut ialah beberapa cara untuk menggunakan asas mesin granit dengan berkesan untuk peranti pemeriksaan panel LCD:

1. Gunakan tapak mesin granit berkualiti tinggi

Untuk memastikan ketepatan dan kestabilan peranti pemeriksaan, adalah penting untuk menggunakan tapak mesin granit berkualiti tinggi, yang dihasilkan mengikut piawaian yang tepat.Granit yang digunakan dalam pangkalan mesin hendaklah berkualiti tinggi dan bebas daripada retak atau kecacatan lain yang boleh menjejaskan prestasinya.Permukaan tapak mesin hendaklah rata dan rata, tanpa beralun atau benjolan yang boleh menyebabkan ketidakstabilan semasa proses pemeriksaan.

2. Rancang reka bentuk asas mesin

Reka bentuk pangkalan mesin hendaklah dirancang dengan teliti, dengan mengambil kira dimensi panel LCD yang akan diperiksa, jenis peralatan pemeriksaan, dan kelegaan yang diperlukan untuk operator bekerja.Pangkalan mesin hendaklah direka bentuk untuk memberikan kestabilan maksimum dan meminimumkan sebarang getaran atau pergerakan semasa proses pemeriksaan.Tapak hendaklah cukup besar untuk memuatkan panel LCD dengan selesa dan membolehkan akses mudah ke peralatan pemeriksaan.

3. Pertimbangkan untuk menambah elemen redaman getaran

Dalam sesetengah kes, penggunaan elemen redaman getaran, seperti getah atau gabus, mungkin diperlukan untuk mengurangkan lagi sebarang getaran atau pergerakan semasa proses pemeriksaan.Bahan-bahan ini boleh ditambah ke pangkalan mesin atau di antara peralatan pemeriksaan dan pangkalan untuk membantu menyerap sebarang kejutan atau getaran.Penambahan elemen sedemikian boleh membantu meningkatkan ketepatan dan kebolehpercayaan keseluruhan peranti pemeriksaan.

4. Penyelenggaraan tetap

Penyelenggaraan tetap pangkalan mesin adalah penting untuk memastikan ia kekal dalam keadaan baik dan berfungsi pada tahap optimum.Tapak mesin hendaklah dibersihkan dengan kerap untuk mengeluarkan sebarang kotoran atau serpihan yang boleh menjejaskan prestasi.Sebarang keretakan atau kecacatan lain hendaklah dibaiki dengan segera untuk memastikan asas mesin kekal stabil dan boleh dipercayai.

Kesimpulannya, penggunaan asas mesin granit boleh meningkatkan prestasi dan ketepatan peranti pemeriksaan panel LCD dengan ketara.Dengan memilih granit berkualiti tinggi dan merancang reka bentuk asas mesin dengan teliti, menambahkan elemen redaman getaran di mana perlu dan penyelenggaraan tetap akan membawa kepada peningkatan produktiviti sambil meminimumkan ralat pengeluaran.

Masa siaran: Nov-01-2023