Dalam usaha gigih untuk mendapatkan mikrocip yang lebih kecil, lebih pantas dan lebih berkuasa, permintaan yang dikenakan pada Peralatan Pemprosesan Wafer semakin meningkat ke tahap ketepatan yang sebelum ini dianggap tidak dapat dicapai. Apabila ciri-ciri mengecil ke dalam alam nanometer satu digit, kestabilan keseluruhan platform pembuatan menjadi terpenting. Di sinilah, di bawah susunan laser, ruang vakum dan sistem robotik yang kompleks, bahan yang berasal dari zaman purba—granit semula jadi—muncul sebagai faktor penentu kejayaan semikonduktor moden. Spesifikasi, kejuruteraan dan bekalan komponen granit OEM berketepatan tinggi dan katil mesin granit OEM monolitik bukan sekadar keperluan teknikal; ia adalah asas integriti operasi.

Peranan tapak mesin dalam mana-mana sistem berketepatan tinggi adalah untuk menyediakan satah rujukan statik dan stabil. Dalam persekitaran fabrikasi semikonduktor yang tidak menentu dan kritikal ketepatan, di mana proses seperti litografi, pengetsaan dan pemendapan berlaku, sisihan kecil—walaupun pada tahap sub-mikron—boleh mengakibatkan kehilangan hasil yang dahsyat. Oleh itu, pemilihan bahan untuk elemen struktur utama, seperti tapak mesin Peralatan Pemprosesan Wafer, merupakan langkah yang tidak boleh dirundingkan dalam reka bentuk.

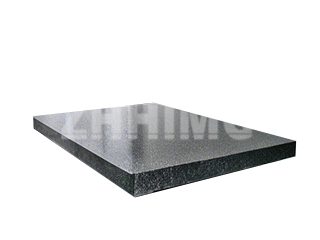

Kelebihan Semula Jadi Granit Semula Jadi

Mengapakah granit semula jadi mengatasi bahan kejuruteraan seperti besi tuang, keluli atau komposit tertentu dalam aplikasi yang sangat khusus ini? Jawapannya terletak pada sifat fizikalnya yang unik dan berusia semula jadi yang sangat sesuai untuk persekitaran jentera jitu yang tidak kenal ampun.

1. Redaman Getaran Luar Biasa (Pengasingan daripada Dinamik Proses):

Getaran merupakan musuh utama dalam pembuatan skala nano. Sama ada dijana secara dalaman oleh motor dan bahagian yang bergerak atau secara luaran dari lantai bilik bersih, sebarang ayunan mesti diserap dengan cepat. Granit mempunyai pekali redaman dalaman yang tinggi secara intrinsik—jauh lebih baik daripada logam. Sifat ini bermakna tenaga mekanikal cepat hilang sebagai haba, menghalang resonans dan memastikan proses kritikal dilakukan pada platform yang benar-benar pegun. Ini penting untuk mengekalkan titik fokus yang tepat dalam litografi lanjutan atau memastikan penyingkiran bahan yang seragam semasa penyamaan mekanikal kimia (CMP).

2. Pengembangan Terma Hampir Sifar (Mengekalkan Integriti Penjajaran):

Peralatan Pemprosesan Wafer sering melibatkan turun naik suhu, baik yang disebabkan oleh persekitaran mahupun proses. Bahan logam mengembang dan mengecut dengan ketara dengan perubahan suhu, yang membawa kepada hanyutan haba dan ketidaksejajaran sistem optik atau mekanikal. Granit, terutamanya granit hitam, mempamerkan pekali pengembangan haba (CTE) yang sangat rendah, kira-kira 3×10⁻⁶/℃. Kestabilan haba ini memastikan ketepatan dimensi katil mesin granit dan komponen granit OEM lain kekal konsisten, meminimumkan ralat haba dan menjamin kebolehulangan pengukuran di bawah keadaan yang berbeza-beza.

3. Kerataan dan Kekakuan Muktamad:

Melalui teknik lapping dan polishing yang canggih, granit semula jadi boleh mencapai kerataan permukaan yang diukur dalam sub-mikron—keperluan penting untuk permukaan rujukan yang digunakan dalam kawalan gerakan ketepatan. Tambahan pula, modulus Young yang tinggi memberikan kekakuan statik dan dinamik yang luar biasa. Rintangan terhadap pesongan di bawah beban ini adalah penting, kerana tapak mesti menyokong motor linear yang besar, peringkat dan struktur pemasangan Peralatan Pemprosesan Wafer yang kompleks tanpa ubah bentuk yang boleh diukur, walaupun pada rentang yang besar.

Kejuruteraan Masa Depan: Komponen Granit OEM dan Pemasangan Kompleks

Aplikasi granit moden melangkaui plat permukaan yang mudah. Pengilang berteknologi tinggi hari ini memerlukan komponen granit OEM yang kompleks dan direka khas. Ini boleh termasuk rel panduan galas udara, chuck vakum yang rumit, elemen peringkat berbilang paksi dan blok pelekap untuk laser dan optik. Kepingan ini sering dimesin dengan ciri geometri yang kompleks, termasuk lubang yang digerudi untuk penghalaan wayar, sisipan berulir untuk pemasangan dan dovetail atau slot yang dimesin dengan tepat untuk sistem galas.

Proses mencipta pemasangan Peralatan Pemprosesan Wafer yang lengkap bermula dengan katil mesin granit yang besar. Komponen granit seterusnya diikat atau dilekatkan dengan tepat padanya menggunakan sebatian berasaskan epoksi termaju, satu langkah penting yang memastikan keseluruhan struktur bertindak sebagai unit tunggal yang homogen. Integrasi yang berjaya memerlukan perhatian yang teliti terhadap perincian:

-

Pengubahsuaian: Komponen mesti direkayasa dengan tepat mengikut spesifikasi unik pelanggan, selalunya termasuk penyepaduan elemen bukan granit seperti saluran penyejukan dan pelekap sensor terus ke dalam struktur.

-

Jaminan Kualiti: Setiap komponen memerlukan kawalan kualiti yang ketat, termasuk pengesahan kerataan, kelurusan dan kesegiempatan menggunakan CMM dan interferometer laser, bagi memastikan ia memenuhi piawaian ISO dan antarabangsa yang ketat untuk metrologi dan ketepatan.

-

Perkongsian Pembekal: Memilih pembekal komponen granit OEM adalah satu perkongsian. Ia memerlukan pemahaman yang mendalam tentang aplikasi semikonduktor, keupayaan untuk memilih batu mentah gred tertinggi dan keupayaan pembuatan untuk memesin dan memasang struktur kompleks sehingga toleransi nanometer.

Kesimpulannya, walaupun mikrocip yang telah siap merupakan satu keajaiban kepintaran manusia, penciptaannya bergantung pada kestabilan senyap yang disediakan oleh batu semula jadi. Aplikasi granit yang canggih sebagai bahan teras untuk katil mesin granit dan komponen granit OEM khusus yang lain merupakan elemen yang sangat penting dalam menembusi sempadan pengecilan saiz. Bagi pengeluar Peralatan Pemprosesan Wafer, kerjasama dengan pakar dalam struktur granit berketepatan tinggi adalah langkah pertama dan paling asas ke arah menjamin kelebihan daya saing dalam pasaran semikonduktor global.

Masa siaran: 01 Dis-2025