Dalam dunia pembuatan ultra-ketepatan, prestasi komponen mekanikal granit berkait rapat dengan ciri permukaannya—terutamanya kekasaran dan kekilapan. Kedua-dua parameter ini lebih daripada sekadar perincian estetik; ia secara langsung mempengaruhi ketepatan, kestabilan dan kebolehpercayaan instrumen ketepatan. Memahami apa yang menentukan kekasaran dan kekilapan komponen granit membantu jurutera dan juruteknik memastikan bahawa setiap bahagian memenuhi piawaian yang tepat yang diperlukan untuk aplikasi ketepatan tinggi.

Granit ialah bahan semula jadi yang terdiri terutamanya daripada kuarza, feldspar dan mika, yang bersama-sama membentuk struktur berbutir halus dan stabil yang sesuai untuk aplikasi mekanikal dan metrologi. Kekasaran permukaan komponen mekanikal granit biasanya berkisar antara Ra 0.4 μm hingga Ra 1.6 μm, bergantung pada gred, kaedah penggilapan dan tujuan penggunaan. Contohnya, permukaan pengukur plat atau tapak granit memerlukan nilai kekasaran yang sangat rendah untuk menjamin sentuhan yang tepat dengan instrumen dan bahan kerja. Nilai Ra yang lebih rendah bermakna permukaan yang lebih licin, mengurangkan geseran dan mencegah ralat pengukuran yang disebabkan oleh ketidakteraturan permukaan.

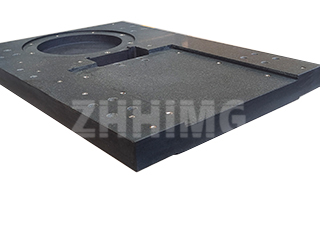

Di ZHHIMG, setiap komponen granit diproses dengan teliti menggunakan teknik lapping berketepatan tinggi. Permukaan diukur dan diperhalusi berulang kali sehingga mencapai kerataan mikro yang diingini dan tekstur seragam. Tidak seperti permukaan logam, yang mungkin memerlukan salutan atau rawatan untuk mengekalkan kelicinan, granit mencapai kekasaran halusnya secara semula jadi melalui penggilapan mekanikal terkawal. Ini memastikan permukaan yang tahan lama yang mengekalkan ketepatan walaupun selepas penggunaan jangka panjang.

Sebaliknya, kecerahan merujuk kepada kualiti visual dan pantulan permukaan granit. Dalam komponen jitu, kecerahan yang berlebihan tidak diingini, kerana ia boleh menyebabkan pantulan cahaya yang mengganggu pengukuran optik atau elektronik. Oleh itu, permukaan granit biasanya dihias dengan penampilan separa matte — licin apabila disentuh tetapi tanpa pantulan seperti cermin. Tahap kecerahan yang seimbang ini meningkatkan kebolehbacaan semasa pengukuran dan memastikan kestabilan optik dalam instrumen jitu seperti mesin pengukur koordinat (CMM) dan peringkat optik.

Beberapa faktor mempengaruhi kekasaran dan kekilapan, termasuk komposisi mineral granit, saiz butiran dan teknik penggilapan. Granit hitam berkualiti tinggi, seperti Granit Hitam ZHHIMG®, mengandungi mineral halus dan teragih sekata yang membolehkan kemasan permukaan yang unggul dengan kilauan yang stabil dan kealunan permukaan yang minimum. Granit jenis ini juga menawarkan rintangan haus dan kestabilan dimensi yang sangat baik, yang penting untuk mengekalkan ketepatan jangka panjang.

Untuk memelihara keadaan permukaan komponen granit, penyelenggaraan yang betul adalah penting. Pembersihan berkala dengan kain lembut, bebas bulu dan pembersih tidak menghakis membantu menghilangkan sisa habuk dan minyak yang boleh menjejaskan kekasaran dan penampilan kilauan. Permukaan tidak boleh digosok dengan alat logam atau bahan kasar, kerana ini boleh menyebabkan calar mikro yang mengubah tekstur permukaan dan ketepatan pengukuran. Dengan penjagaan yang betul, komponen mekanikal granit boleh mengekalkan ciri permukaan ketepatannya selama beberapa dekad.

Kesimpulannya, kekasaran dan kekilapan komponen mekanikal granit adalah penting untuk prestasi fungsinya dalam kejuruteraan jitu. Melalui proses pembuatan canggih, ZHHIMG memastikan setiap komponen granit memenuhi piawaian antarabangsa untuk kualiti permukaan, kestabilan dan jangka hayat. Dengan menggabungkan sifat fizikal unik granit semula jadi dengan teknologi canggih, ZHHIMG terus menyokong industri di mana ketepatan dan kebolehpercayaan menentukan kejayaan.

Masa siaran: 28 Okt-2025