'

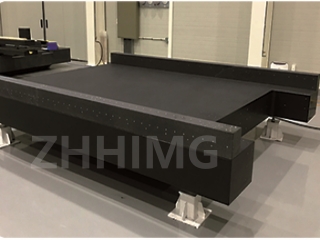

Dalam senario pemprosesan ketepatan tinggi mesin penanda laser aras pikosaat, tapak, sebagai komponen sokongan teras peralatan, pemilihan bahannya secara langsung menentukan kestabilan ketepatan pemprosesan. Granit dan besi tuang adalah dua bahan biasa untuk pembuatan tapak. Artikel ini akan menjalankan perbandingan dari aspek seperti sifat fizikal, prinsip pelemahan ketepatan dan data aplikasi praktikal, menyediakan asas saintifik untuk penaiktarafan peralatan.

I. Perbezaan Sifat Bahan: Logik Asas Prestasi Kejituan

Granit ialah batuan igneus semula jadi, yang terbentuk melalui penghabluran mineral yang rapat seperti kuarza dan feldspar di dalamnya. Ia dicirikan oleh struktur yang padat dan kekerasan yang tinggi. Ketumpatannya biasanya antara 2.7 dan 3.1g/cm³, dan pekali pengembangan habanya sangat rendah, kira-kira (4-8) ×10⁻⁶/℃, yang boleh menahan pengaruh perubahan suhu terhadap ketepatan peralatan dengan berkesan. Di samping itu, mikrostruktur granit yang unik memberikannya prestasi redaman yang sangat baik, membolehkannya menyerap tenaga getaran luaran dengan cepat dan mengurangkan gangguan getaran terhadap ketepatan pemprosesan.

Besi tuang, sebagai bahan perindustrian tradisional, mempunyai ketumpatan kira-kira 7.86g/cm³, kekuatan mampatan yang agak tinggi, tetapi panas

Nombor pengembangan (kira-kira 12×10⁻⁶/℃) adalah 1.5-3 kali ganda daripada granit. Tambahan pula, terdapat struktur grafit kepingan di dalam besi tuang. Semasa penggunaan jangka panjang, struktur ini boleh menyebabkan kepekatan tegasan, yang menjejaskan kestabilan bahan dan seterusnya menyebabkan penurunan ketepatan.

II. Mekanisme Pelemahan Ketepatan dalam Pemesinan Aras Pikosaat

Pemprosesan laser peringkat pikosaat mempunyai keperluan yang sangat tinggi untuk kestabilan persekitaran. Sebarang ubah bentuk sedikit bahan asas akan diperbesarkan ke dalam hasil pemprosesan. Turun naik suhu, getaran yang dihasilkan oleh operasi peralatan, keletihan di bawah beban jangka panjang, dan sebagainya, semuanya merupakan faktor utama yang membawa kepada pelemahan ketepatan.

Apabila suhu berubah, saiz granit sedikit berubah disebabkan oleh pekali pengembangan haba yang rendah. Pekali pengembangan haba besi tuang yang agak besar akan menyebabkan tapak mengalami ubah bentuk yang sukar dikesan dengan mata kasar. Ubah bentuk ini secara langsung akan menjejaskan kestabilan laluan optik laser dan menyebabkan kedudukan penandaan beralih. Dari segi getaran, ciri redaman granit yang tinggi boleh melemahkan getaran 100Hz dalam masa 0.12 saat, manakala besi tuang memerlukan 0.9 saat. Di bawah keadaan getaran frekuensi tinggi, ketepatan pemprosesan peralatan dengan tapak besi tuang lebih mudah berubah-ubah.

Iii. Perbandingan Data Pelemahan Kejituan

Menurut ujian institusi profesional, semasa operasi penandaan laser pikosaat berterusan selama 8 jam, pelemahan ketepatan kedudukan paksi XY peralatan dengan asas granit adalah dalam lingkungan ±0.5μm. Pelemahan ketepatan peralatan asas besi tuang mencapai ±3μm, dengan perbezaan yang ketara. Dalam persekitaran simulasi dengan perubahan suhu 5℃, ralat ubah bentuk haba peralatan asas granit hanya + 0.8μm, manakala peralatan asas besi tuang setinggi + 12μm.

Tambahan pula, dari perspektif penggunaan jangka panjang, kadar salah penilaian asas granit hanya 0.03%, manakala kadar salah penilaian asas besi tuang adalah setinggi 0.5% disebabkan oleh isu kestabilan struktur. Data ini menunjukkan sepenuhnya bahawa di bawah keperluan ketepatan tinggi pemprosesan tahap pikosaat, kelebihan kestabilan asas granit adalah ketara.

Iv. Cadangan Naik Taraf dan Aplikasi Praktikal

Bagi perusahaan yang mengejar ketepatan pemprosesan tertinggi, menaik taraf tapak besi tuang kepada tapak granit adalah cara yang berkesan untuk meningkatkan prestasi peralatan. Semasa proses naik taraf, perhatian harus diberikan kepada ketepatan pemprosesan tapak granit untuk memastikan kerataan permukaan memenuhi keperluan reka bentuk. Pada masa yang sama, digabungkan dengan peranti tambahan seperti sistem pengasingan getaran pengapungan udara, prestasi anti-getaran peralatan dapat dioptimumkan lagi.

Pada masa ini, dalam industri seperti pembuatan cip semikonduktor dan pemprosesan komponen optik jitu, mesin penanda laser dengan asas granit telah digunakan secara meluas, meningkatkan hasil produk dan kecekapan pengeluaran dengan berkesan. Contohnya, selepas pengeluar komponen optik tertentu menaik taraf peralatan asas besi tuang, kadar kelayakan jitu produk meningkat daripada 82% kepada 97%, dan kecekapan pengeluaran telah dipertingkatkan dengan ketara.

Kesimpulannya, dalam penaiktarafan asas mesin penanda laser tahap pikosaat, granit, dengan kestabilan terma yang luar biasa, prestasi redaman yang tinggi dan keupayaan pengekalan ketepatan jangka panjang, telah menjadi pilihan ideal yang lebih baik daripada besi tuang. Perusahaan boleh memilih bahan asas secara munasabah berdasarkan keperluan pemprosesan dan bajet mereka sendiri untuk mencapai penaiktarafan prestasi peralatan yang komprehensif.

Masa siaran: 19 Mei 2025