Dalam dunia pembuatan elektronik yang pantas, di mana pengecilan peranti memacu inovasi tanpa henti, teknologi Surface-mount (SMT) kekal sebagai proses kritikal untuk meletakkan komponen pada papan litar bercetak (PCB). Peralatan SMT moden—mesin pilih dan letakkan, pencetak skrin dan sistem pemeriksaan optik automatik (AOI)—mesti beroperasi pada kelajuan dan tahap ketepatan yang hampir mustahil. Kestabilan dan integriti asas mesin bukan sekadar faktor sokongan; ia adalah kekangan utama pada daya pemprosesan dan hasil. Bagi kebanyakan sistem berprestasi tinggi, penyelesaian yang teguh dan teguh terletak pada penggunaan tapak mesin granit khusus untuk teknologi Surface-mount.

Memandangkan saiz komponen terus mengecil (sehingga 01005 dan seterusnya), dan kelajuan penempatan melonjak, keseluruhan kestabilan dinamik sistem mesti dinilai semula. Inilah sebabnya pengeluar peralatan terkemuka beralih kepada sifat intrinsik batu semula jadi untuk mencipta tapak mesin granit teknologi Surface-mount yang definitif.

Keperluan untuk Asas Granit dalam SMT Berkelajuan Tinggi

Mengapakah bahan semula jadi kuno merupakan pilihan optimum untuk automasi SMT canggih? Jawapannya berakar umbi dalam fizik asas gerakan ketepatan. Mesin SMT berkelajuan tinggi menghasilkan daya dinamik yang ketara. Pecutan dan nyahpecutan pantas sistem gantri, kepala dan penghantar menghasilkan getaran yang, jika tidak diurus, boleh merambat ke seluruh struktur mesin. Ayunan ini secara langsung diterjemahkan kepada ketidaktepatan penempatan, kecacatan pematerian dan penurunan ketepatan pemeriksaan.

Penyelesaiannya ialah katil mesin granit untuk teknologi Surface-mount. Ciri-ciri granit menjadikannya bahan unggul untuk menyerap dan melembapkan gangguan dalaman dan luaran ini:

-

Ciri-ciri Redaman Unggul: Berbanding dengan keluli atau aluminium, granit mempunyai pekali redaman dalaman yang jauh lebih tinggi. Ini bermakna getaran mekanikal yang disebabkan oleh gerakan berkelajuan tinggi cepat hilang sebagai jumlah haba yang kecil, menghalangnya daripada mengganggu kestabilan kepala penempatan atau optik pemeriksaan. Masa penentapan serta-merta ini adalah penting untuk memaksimumkan daya pemprosesan tanpa mengorbankan ketepatan.

-

Inersia Terma dan CTE Rendah: Persekitaran SMT, terutamanya berhampiran ketuhar aliran semula atau dalam kawasan operasi terdekat, boleh mengalami perubahan suhu kecil. Logam bertindak balas dengan kuat terhadap perubahan ini, yang membawa kepada pengembangan haba dan hanyutan dimensi. Walau bagaimanapun, pekali pengembangan haba (CTE) yang rendah bagi lapisan granit untuk teknologi Pemasangan Permukaan memastikan geometri penjajaran kritikal mesin kekal stabil sepanjang julat suhu operasi. Kestabilan haba ini adalah penting untuk mengekalkan integriti penjajaran, terutamanya pada jejak mesin yang besar.

-

Kerataan Muktamad untuk Gerakan Ketepatan: Granit boleh digilap dan digilap untuk mencapai toleransi kerataan yang diukur dalam sub-mikron. Tahap ketepatan yang ekstrem ini tidak boleh dirundingkan untuk pemasangan panduan linear ketepatan, galas udara dan sistem motor. Ketepatan dimensi tinggi tapak granit untuk teknologi Pemasangan Permukaan memastikan kelurusan dan penjajaran yang sempurna untuk paksi bergerak pantas, yang merupakan penentu langsung ketepatan penempatan komponen.

Kejuruteraan Generasi SMT Seterusnya: Komponen dan Integrasi

Peranan granit dalam SMT melangkaui pangkalan mesin granit yang besar. Platform SMT yang teguh sering menggunakan komponen granit yang direka khas untuk teknologi pemasangan Permukaan yang disepadukan ke dalam struktur utama. Komponen ini mungkin termasuk:

-

Blok Pemasangan Ketepatan: Digunakan untuk memastikan kedudukan stabil mutlak bagi sistem penglihatan yang sangat sensitif, sensor penjajaran laser dan kamera fiducial.

-

Permukaan Galas Udara: Untuk kepala pilih dan letak berketepatan ultra tinggi, granit menyediakan permukaan ideal, sangat digilap dan tidak berliang yang berfungsi dengan sempurna dengan galas udara, menawarkan gerakan berulang yang hampir tanpa geseran.

-

Plat Peralatan Tersuai: Elemen granit yang lebih kecil direka bentuk untuk memegang dan merujuk peralatan proses tertentu, menjamin penjajaran yang boleh diulang dari semasa ke semasa dan suhu.

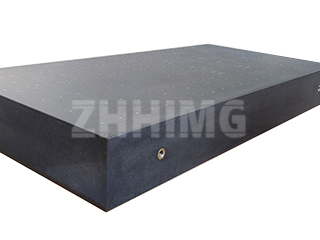

Proses pembuatan tapak mesin granit berprestasi tinggi untuk teknologi Surface-mount merupakan bukti gabungan ketukangan tradisional dan kejuruteraan canggih. Ia melibatkan pemilihan granit hitam semula jadi berkualiti tinggi, melegakan tekanannya, dan kemudian memesinnya menggunakan peralatan CNC yang canggih. Ciri-ciri seperti lubang yang ditoreh, slot-T, lubang teras untuk penghalaan kabel dan permukaan ikatan untuk sisipan logam disepadukan dengan teliti mengikut spesifikasi tepat pelanggan.

Pulangan Pelaburan: Ketepatan dan Panjang Umur

Melabur dalam asas granit untuk peralatan SMT merupakan keputusan strategik yang menawarkan pulangan pelaburan yang jelas. Walaupun kos bahan awal mungkin lebih tinggi daripada keluli, faedah jangka panjang dari segi hasil pengeluaran yang maksimum, pengurangan skrap dan masa henti minimum disebabkan oleh ketidakselarasan struktur jauh melebihi perbezaannya.

Katil granit untuk teknologi Surface-mount menyediakan satah rujukan yang andal dan tahan lama yang akan mengekalkan integriti dimensinya selama beberapa dekad, menahan haus, kakisan dan perubahan struktur dalaman. Bagi pengeluar yang beroperasi di peringkat canggih dalam pemasangan elektronik, di mana ketepatan bermakna perbezaan antara produk yang berjaya dan pengeluaran yang gagal, kestabilan yang disediakan oleh tapak mesin granit khusus untuk teknologi Surface-mount adalah jaminan prestasi dan kebolehpercayaan muktamad. Memilih mesin dengan asas ini bermakna memilih konsistensi, kelajuan dan kualiti tanpa kompromi dalam pemasangan peranti elektronik paling rumit di dunia.

Masa siaran: 01 Dis-2025