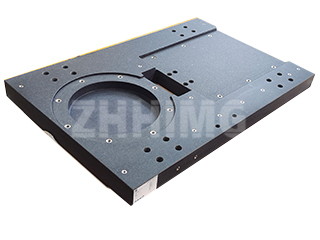

Lapisan mesin berfungsi sebagai komponen asas teras bagi mana-mana peralatan mekanikal, dan proses pemasangannya merupakan langkah penting yang menentukan ketegaran struktur, ketepatan geometri dan kestabilan dinamik jangka panjang. Jauh daripada pemasangan bolt yang mudah, pembinaan lapisan mesin jitu merupakan cabaran kejuruteraan sistem berbilang peringkat. Setiap langkah—daripada rujukan awal hingga penalaan fungsi akhir—menuntut kawalan sinergi pelbagai pembolehubah untuk memastikan lapisan mengekalkan prestasi yang stabil di bawah beban operasi yang kompleks.

Asas: Rujukan Awal dan Penarafan

Proses pemasangan bermula dengan menetapkan satah rujukan mutlak. Ini biasanya dicapai menggunakan plat permukaan granit berketepatan tinggi atau penjejak laser sebagai penanda aras global. Tapak katil mesin pada mulanya diratakan menggunakan baji perataan sokongan (blok cok). Alat pengukur khusus, seperti aras elektronik, digunakan untuk melaraskan sokongan ini sehingga ralat selari antara permukaan laluan panduan katil dan satah rujukan diminimumkan.

Untuk dasar yang sangat besar, strategi perataan berfasa digunakan: titik sokongan tengah ditetapkan dahulu, dan perataan bergerak ke luar ke arah hujung. Pemantauan berterusan kelurusan laluan panduan menggunakan penunjuk dail adalah penting untuk mengelakkan kendur di tengah atau melengkung di tepi disebabkan oleh berat sendiri komponen. Perhatian juga diberikan kepada bahan baji sokongan; besi tuang sering dipilih kerana pekali pengembangan habanya yang serupa dengan dasar mesin, manakala pad komposit digunakan kerana sifat redaman unggulnya dalam aplikasi sensitif getaran. Filem nipis pelincir anti-rampasan khusus pada permukaan sentuhan meminimumkan gangguan geseran dan mencegah gelinciran mikro semasa fasa pengendapan jangka panjang.

Integrasi Ketepatan: Memasang Sistem Laluan Panduan

Sistem laluan pandu merupakan komponen teras yang bertanggungjawab untuk gerakan linear, dan ketepatan pemasangannya berkadar terus dengan kualiti pemesinan peralatan. Selepas penetapan awal dengan pin penentu, laluan pandu diapit, dan daya pra-tegangan dikenakan dengan teliti menggunakan plat tekan. Proses pra-tegangan mesti mematuhi prinsip "seragam dan progresif": bolt diketatkan secara berperingkat dari tengah laluan pandu ke luar, hanya mengenakan tork separa dalam setiap pusingan sehingga spesifikasi reka bentuk dipenuhi. Proses ketat ini menghalang kepekatan tegasan setempat yang boleh menyebabkan lengkungan laluan pandu.

Cabaran kritikal ialah melaraskan jarak larian antara blok gelangsar dan laluan panduan. Ini dicapai melalui kaedah pengukuran tolok perasa dan penunjuk dail gabungan. Dengan memasukkan tolok perasa dengan ketebalan yang berbeza-beza dan mengukur anjakan gelangsar yang terhasil dengan penunjuk dail, lengkung jarak-anjakan dijana. Data ini membimbing pelarasan mikro pin eksentrik atau blok baji pada sisi gelangsar, memastikan taburan jarak yang seragam. Untuk katil ultra-ketepatan, filem pelincir nano boleh digunakan pada permukaan laluan panduan untuk menurunkan pekali geseran dan meningkatkan kelancaran gerakan.

Sambungan Tegar: Kepala Spindle ke Katil

Sambungan antara kepala spindel, nadi output kuasa dan katil mesin memerlukan keseimbangan yang teliti antara penghantaran beban tegar dan pengasingan getaran. Kebersihan permukaan yang sepadan adalah penting; kawasan sentuhan mesti dilap dengan teliti menggunakan agen pembersih khusus untuk membuang semua bahan cemar, diikuti dengan penggunaan lapisan nipis gris silikon gred analitikal khusus untuk meningkatkan kekakuan sentuhan.

Urutan pengetatan bolt adalah kritikal. Corak simetri, biasanya "mengembang ke luar dari tengah", digunakan. Bolt di kawasan tengah diketatkan terlebih dahulu, dengan urutan memancar ke luar. Masa pelepasan tegasan mesti diambil kira selepas setiap pusingan pengetatan. Untuk pengikat kritikal, pengesan pramuat bolt ultrasonik digunakan untuk memantau daya paksi dalam masa nyata, memastikan pengagihan tegasan seragam merentasi semua bolt dan mencegah kelonggaran setempat yang boleh mencetuskan getaran yang tidak diingini.

Selepas sambungan, analisis modal dijalankan. Penguja akan mengaruh getaran pada frekuensi tertentu pada headstock dan pecutan mengumpul isyarat tindak balas merentasi katil mesin. Ini mengesahkan bahawa frekuensi resonansi tapak telah diasingkan secukupnya daripada julat frekuensi operasi sistem. Jika risiko resonans dikesan, mitigasi melibatkan pemasangan shim redaman pada antara muka atau penalaan halus pramuat bolt untuk mengoptimumkan laluan penghantaran getaran.

Pengesahan Akhir dan Pampasan Ketepatan Geometri

Setelah dipasang, katil mesin mesti menjalani pemeriksaan geometri akhir yang komprehensif. Interferometer laser mengukur kelurusan, menggunakan pemasangan cermin untuk menguatkan sisihan kecil di sepanjang panjang laluan panduan. Sistem aras elektronik memetakan permukaan, mewujudkan profil 3D dari pelbagai titik pengukuran. Autokolimator memeriksa ketertegak lurus dengan menganalisis anjakan titik cahaya yang dipantulkan dari prisma jitu.

Sebarang sisihan di luar toleransi yang dikesan memerlukan pampasan yang tepat. Bagi ralat kelurusan setempat pada laluan panduan, permukaan baji sokongan boleh diperbetulkan melalui pengikisan tangan. Agen pembangun digunakan pada titik tinggi, dan geseran daripada gelangsar bergerak mendedahkan corak sentuhan. Titik tinggi dikikis dengan teliti untuk mencapai kontur teori secara beransur-ansur. Bagi dasar besar di mana pengikisan tidak praktikal, teknologi pampasan hidraulik boleh digunakan. Silinder hidraulik mini disepadukan ke dalam baji sokongan, membolehkan pelarasan ketebalan baji tanpa pemusnah dengan memodulasi tekanan minyak, mencapai ketepatan tanpa penyingkiran bahan fizikal.

Pentauliahan Tanpa Muatan dan Muatan

Fasa terakhir melibatkan pentauliahan. Semasa peringkat penyahpepijatan tanpa pemunggahan, katil beroperasi di bawah keadaan simulasi sementara kamera terma inframerah memantau lengkung suhu headstock dan menentukan titik panas setempat untuk pengoptimuman saluran penyejukan yang berpotensi. Sensor tork memantau turun naik output motor, membolehkan pelarasan kelegaan rantai pemacu. Fasa penyahpepijatan yang dimuatkan secara beransur-ansur meningkatkan daya pemotongan, memerhatikan spektrum getaran katil dan kualiti kemasan permukaan mesin untuk mengesahkan ketegaran struktur memenuhi spesifikasi reka bentuk di bawah tekanan dunia sebenar.

Pemasangan komponen lapisan mesin merupakan penyepaduan sistematik proses berbilang langkah yang dikawal ketepatannya. Melalui pematuhan ketat terhadap protokol pemasangan, mekanisme pampasan dinamik dan pengesahan yang teliti, ZHHIMG memastikan lapisan mesin mengekalkan ketepatan tahap mikron di bawah beban yang kompleks, menyediakan asas yang kukuh untuk operasi peralatan bertaraf dunia. Memandangkan teknologi pengesanan pintar dan pelarasan penyesuaian kendiri terus maju, pemasangan lapisan mesin masa hadapan akan menjadi semakin ramal dan dioptimumkan secara autonomi, sekali gus mendorong pembuatan mekanikal ke dalam rejim ketepatan baharu.

Masa siaran: 14 Nov-2025