Dalam landskap pembuatan semikonduktor, pemotongan wafer merupakan proses penting yang memerlukan ketepatan yang tinggi. Pemilihan bahan untuk asas peralatan memberi kesan yang ketara kepada prestasi. Mari kita bandingkan granit dengan bahan biasa yang lain untuk melihat mengapa ia sering menjadi pilihan utama untuk peralatan pemotongan wafer.

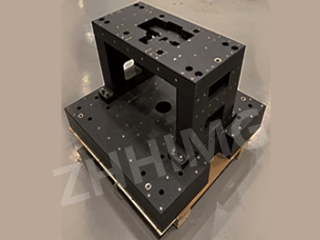

Granit: Satu Potongan Di Atas Selebihnya

Kestabilan: Granit, dengan ketumpatan sekitar 3100 kg/m³ seperti tawaran ZHHIMG®, memberikan kestabilan yang luar biasa. Strukturnya yang stabil meminimumkan getaran semasa proses pemotongan wafer. Sebaliknya, bahan seperti aluminium mungkin lebih mudah bergerak di bawah tekanan operasi pemotongan berkelajuan tinggi. Kestabilan ini memastikan alat pemotong kekal tepat pada kedudukannya, menghasilkan potongan yang tepat dan wafer berkualiti tinggi.

Rintangan Terma: Granit mempunyai pekali pengembangan haba yang rendah. Dalam pemotongan wafer, di mana turun naik suhu boleh berlaku disebabkan oleh haba yang dihasilkan oleh proses pemotongan atau persekitaran pembuatan, kestabilan haba granit adalah satu kelebihan. Ia tidak mengembang atau mengecut dengan ketara dengan perubahan suhu, mengekalkan penjajaran peralatan pemotongan. Logam seperti keluli, sebaliknya, boleh mengalami pengembangan haba yang lebih besar, yang berpotensi menyebabkan ketidaksejajaran dan pemotongan yang tidak tepat.

Redaman Getaran: Sifat redaman getaran semula jadi granit adalah luar biasa. Semasa pemotongan wafer, getaran boleh menyebabkan alat pemotong menyimpang dari laluan yang dimaksudkan, yang mengakibatkan keretakan atau potongan yang tidak sekata. Granit menyerap dan menghilangkan getaran ini dengan berkesan, menghasilkan operasi pemotongan yang lebih lancar. Bahan seperti komposit berasaskan plastik kekurangan keupayaan redaman getaran semula jadi ini, menjadikannya kurang sesuai untuk pemotongan wafer berketepatan tinggi.

Membandingkan dengan Besi Tuang

Besi tuang telah menjadi pilihan tradisional untuk tapak mesin. Walau bagaimanapun, ia mempunyai batasannya berbanding granit. Walaupun besi tuang menawarkan sedikit kestabilan, ia lebih berat daripada granit berbanding kekuatannya. Berat tambahan ini boleh menimbulkan cabaran semasa pemasangan dan pergerakan peralatan. Selain itu, besi tuang lebih mudah terdedah kepada kakisan dari semasa ke semasa, terutamanya dalam persekitaran pembuatan semikonduktor di mana bahan kimia mungkin terdapat. Granit, yang lengai secara kimia, tidak mengalami masalah ini, memastikan ketahanan dan kebolehpercayaan jangka panjang.

Kes Terhadap Marmar

Sesetengah orang mungkin menganggap marmar sebagai alternatif, tetapi ia kurang memuaskan dalam banyak aspek untuk peralatan pemotongan wafer. Marmar mempunyai ketumpatan yang lebih rendah dan secara amnya kurang stabil daripada granit. Ia juga lebih berliang, yang boleh menjadikannya terdedah kepada kerosakan akibat kelembapan dan bahan kimia dalam persekitaran pembuatan. Dalam pemotongan wafer, di mana ketepatan dan ketahanan adalah penting, sifat fizikal marmar tidak sepadan dengan keperluan seperti granit.

Kesimpulannya, apabila memilih bahan untuk tapak peralatan pemotongan wafer, granit, terutamanya granit berkualiti tinggi seperti yang ditawarkan oleh ZHHIMG®, menonjol. Kestabilan, rintangan haba dan keupayaan redaman getarannya menjadikannya pilihan optimum untuk mencapai ketepatan tinggi yang diperlukan dalam pemotongan wafer semikonduktor. Walaupun terdapat bahan lain yang tersedia, gabungan ciri-ciri unik granit memberikannya kelebihan yang jelas dalam aplikasi yang mencabar ini.

Masa siaran: 03-Jun-2025