Dalam bidang pembuatan PCB (Papan Litar Bercetak), ketepatan penggerudian secara langsung menentukan prestasi elektrik dan kadar hasil papan litar. Daripada cip telefon bimbit hinggalah papan litar aeroangkasa, ketepatan setiap apertur peringkat mikron adalah penting untuk kejayaan atau kegagalan produk. Asas granit, dengan sifat bahan dan kelebihan strukturnya yang unik, menjadi "rakan kongsi emas" peralatan penggerudian PCB, memacu ketepatan industri ke tahap yang baharu.

I. Kelebihan Semula Jadi: Prestasi yang stabil meletakkan asas untuk ketepatan

Kestabilan terma yang luar biasa

Semasa proses penggerudian PCB, haba yang dihasilkan oleh putaran berkelajuan tinggi mata gerudi boleh mencapai 60-80℃. Pengembangan bahan logam biasa akibat haba boleh menyebabkan kedudukan penggerudian beralih dengan mudah. Pekali pengembangan haba granit hanya 4-8×10⁻⁶/℃, iaitu hanya 1/5 daripada keluli. Ini bermakna walaupun suhu ambien berubah-ubah dengan mendadak, ubah bentuk tapak granit boleh diabaikan. Selepas pengeluar papan litar tertentu menggunakan tapak granit, ralat kedudukan penggerudian dikurangkan daripada ±50μm kepada ±10μm, sekali gus meningkatkan ketekalan prestasi elektrik papan litar dengan ketara.

2. Prestasi seismik yang sangat kuat

Getaran frekuensi tinggi mesin penggerudian pada beribu-ribu putaran seminit boleh menjejaskan vertikaliti mata gerudi, mengakibatkan sisihan diameter lubang. Sifat redaman semula jadi dalam granit membolehkannya menyerap lebih 90% getaran peralatan (20-50Hz). Data yang diukur menunjukkan bahawa selepas memasang tapak granit, amplitud getaran mata gerudi menurun daripada 15μm kepada 3μm, dan nilai Ra bagi kekasaran dinding lubang yang digerudi menurun sebanyak 60%, sekali gus mengurangkan masalah gerinda dan penyingkiran pada dinding lubang dengan ketara.

3. Rintangan haus yang tahan lama

Penggerudian PCB merupakan operasi frekuensi tinggi dan mempunyai keperluan yang sangat tinggi untuk rintangan haus permukaan asas. Granit mempunyai kekerasan Mohs 6 hingga 7 dan rintangan hausnya adalah tiga kali ganda daripada keluli biasa. Sebuah kilang PCB yang besar telah menggunakan asas granit secara berterusan selama tiga tahun. Haus permukaan adalah kurang daripada 0.01mm. Berbanding dengan asas logam, kitaran penggantian dilanjutkan sebanyak dua kali ganda, sekali gus mengurangkan kos penyelenggaraan peralatan dengan berkesan.

II. Penaiktarafan Proses: Reka bentuk tersuai meningkatkan kecekapan pengeluaran

Asas granit moden, melalui pemprosesan yang tepat dan struktur inovatif, menguatkan lagi nilai aplikasi mereka:

Pemprosesan satah berketepatan tinggi: Dengan menggunakan teknologi kawalan berangka penghubung lima paksi, kerataan tapak dikawal dalam lingkungan ±0.5μm/m, menyediakan permukaan rujukan ultra rata untuk peralatan penggerudian dan memastikan ralat vertikaliti mata gerudi kurang daripada 0.01°.

Struktur penyerapan kejutan sarang lebah: Reka bentuk sarang lebah dalaman membentuk rongga bebas, mencapai pelemahan tenaga getaran berbilang peringkat, dan amat sesuai untuk pemprosesan lubang mikro 0.1mm atau kurang.

Saluran penyejukan air pra-tertanam: Untuk peralatan penggerudian berkuasa tinggi, sistem penyejukan air mikro saluran terbina dalam dipasang untuk mengawal perbezaan suhu pada permukaan asas dalam lingkungan ±0.5℃, menghapuskan sepenuhnya risiko ubah bentuk haba.

Susun atur slot-T tersuai: Jarak dan ketepatan slot-T (±0.01mm) disesuaikan mengikut model mesin penggerudian untuk mencapai kedudukan dan pemasangan peralatan yang pantas, sekali gus mengurangkan masa pentauliahan satu peranti sebanyak 70%.

III. Bukti Industri: Penambahbaikan Kecekapan yang Ketara

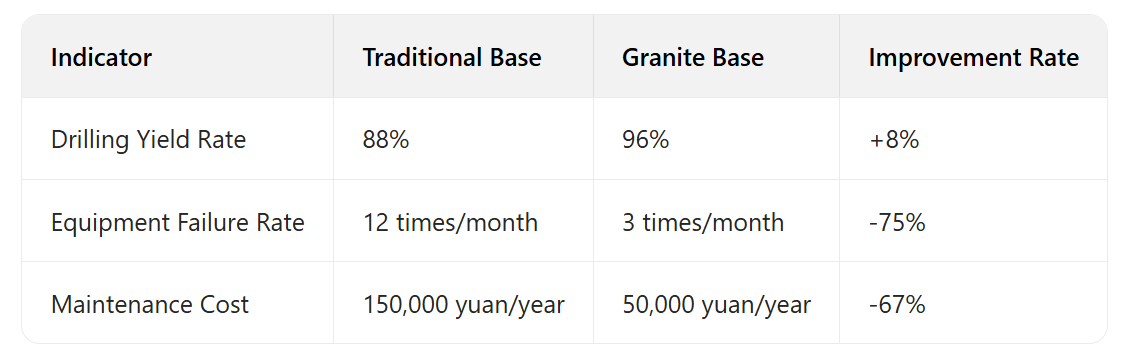

Selepas pengeluar PCB terkemuka tertentu memperkenalkan asas granit, data pengeluarannya mencapai peningkatan yang luar biasa:

Lebih penting lagi, asas granit telah membantu perusahaan mengatasi kesesakan teknikal, berjaya melaksanakan pesanan untuk lubang mikro 0.2mm atau kurang, dan membuka pasaran nilai tambah yang tinggi.

Iv. Kelebihan Lestari: Pilihan ideal untuk pembuatan hijau

Granit ialah batu semula jadi tanpa salutan kimia dan mempunyai sifar pelepasan VOC, memenuhi piawaian perlindungan alam sekitar RoHS. Hayat perkhidmatannya yang sangat panjang mengurangkan kekerapan penggantian peralatan, mengurangkan penggunaan sumber dan pelepasan karbon. Pengiraan agensi perlindungan alam sekitar tertentu menunjukkan bahawa penggunaan asas granit untuk satu peranti penggerudian PCB boleh mengurangkan pelepasan karbon sebanyak 3 tan sepanjang kitaran hayatnya, yang selaras dengan trend transformasi hijau industri pembuatan.

Daripada kawalan ketepatan peringkat mikron kepada pengoptimuman kos proses penuh, asas granit sedang membentuk semula piawaian proses penggerudian PCB dengan kelebihan prestasi yang tidak dapat digantikan. Dalam era permintaan yang meletup untuk cip 5G dan AI semasa, memilih asas granit bukan sahaja merupakan pelaburan dalam kualiti produk tetapi juga langkah penting untuk merebut kedudukan teknologi yang tinggi.

Masa siaran: 17 Jun 2025